Detailbilder

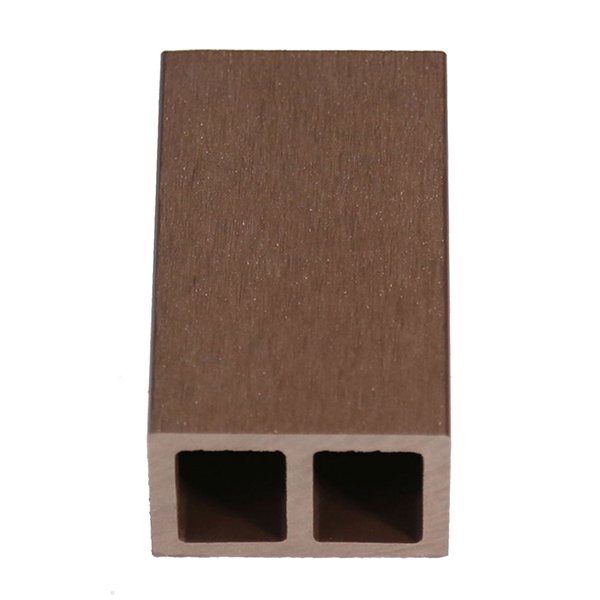

WPC-Baluster

WPC-Baluster

WPC-Baluster

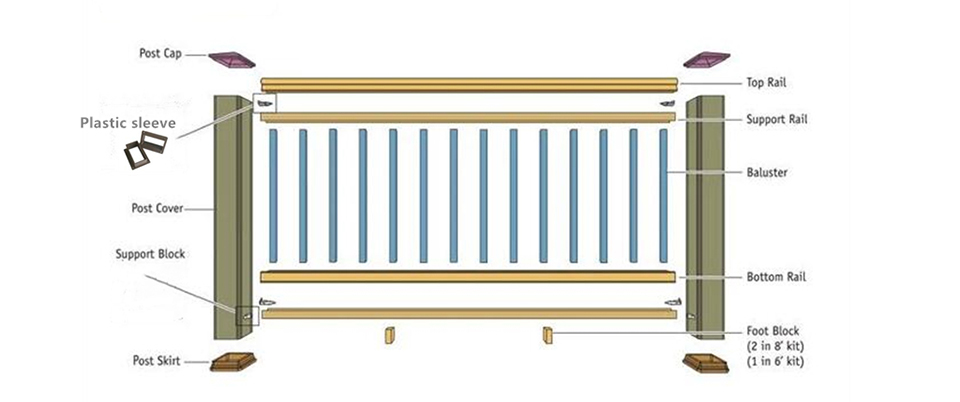

WPC-Pfostenhülse

WPC-Pfostenhülse

Obere und untere Schiene aus WPC

Obere und untere Schiene aus WPC

WPC-Pfostenhülse

Farbbildschirm

Lange Lebensspanne

Geringer Wartungsaufwand

Kein Verziehen oder Splittern

Rutschfeste Laufflächen

Kratzfest

Schmutzabweisend

Wasserdicht

15 Jahre Garantie

95 % recyceltes Holz und Kunststoff

Antimikrobiell

Feuerresistent

Einfache Installation

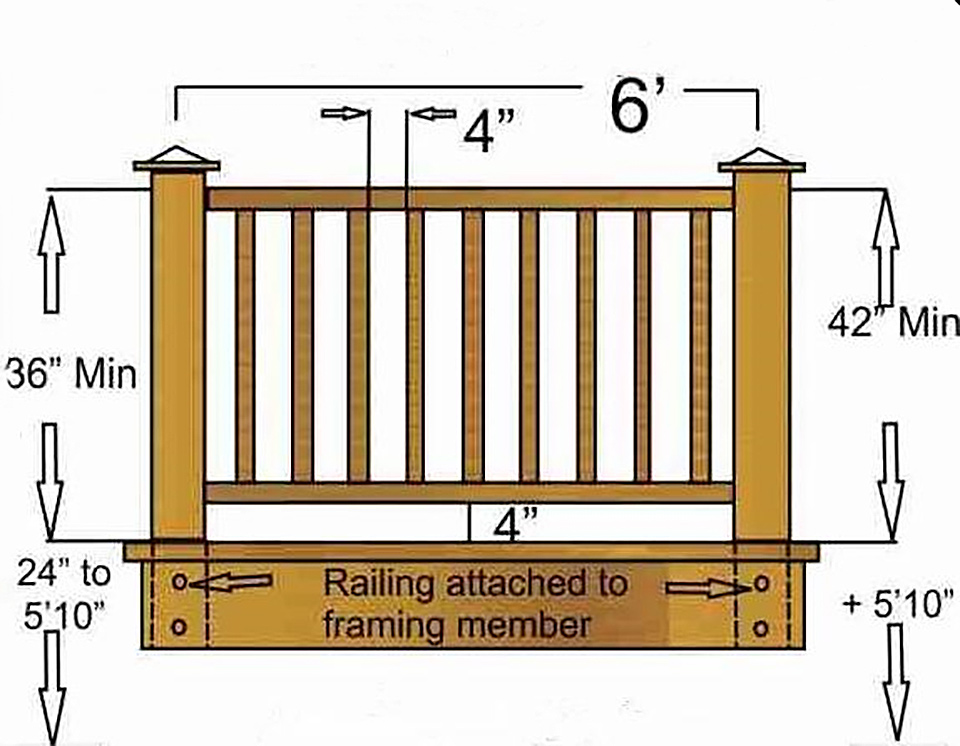

Parameter

| Marke | DEGE |

| Farben | Hellgrau, Beige, Orange, Braun, Deep Tea, Deep Grey |

| Name | |

| Artikel | |

| Standardgröße (Breite * Länge) | |

| Länge | 2,2 m, 2,9 m, 5,6 m oder kundenspezifisch |

| WPC-Komponente | 35 % HDPE + 60 % Holzfaser + 5 % Zusatzstoffe |

| Zubehör | Patentiertes Clip-Easy-System |

| Lieferzeit | Ungefähr 15-20 Tage für einen 20'ctn |

| Zahlung | 30% Anzahlung, der Rest sollte vor Lieferung bezahlt werden |

| Anwendung | Terrasse, Bodenbelag, Mülleimer, Zaun, Wandpaneel, Blumenkasten usw |

| Wpc Hs-Code | 39189090 |

| Paket | Paletten- oder Massenverpackung |

| Garantie | 10 Jahre |

| Haupteigenschaften: | 1. Recycelbar, umweltfreundlich, schont Waldressourcen 2. Mit dem Aussehen des natürlichen Holzes, aber weniger Holzproblemen 3. Feuchtigkeits-/wasserbeständig, weniger verrottet, unter Salzwasserbedingungen bewährt 4. Barfußfreundlich, rutschfest, weniger Risse, weniger Verziehen 5. Benötigt kein Streichen, kein Kleben, geringer Wartungsaufwand 6. Wetterbeständig, geeignet von minus 40 bis 60 Grad Celsius, UV-beständig 7. Termiten- und insektenresistent und schimmelfest 8. Einfach zu installieren und zu reinigen Modell 9.various entsprechend Ihrer Anforderung |

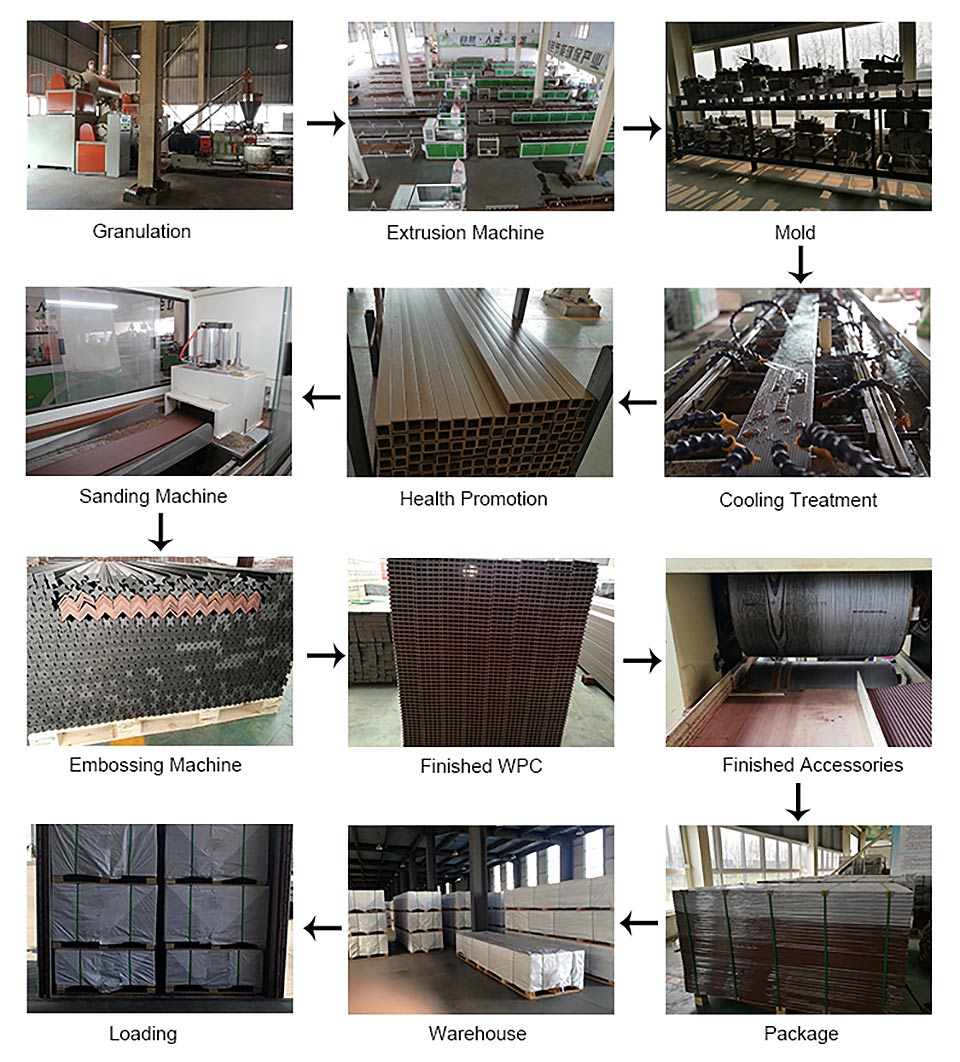

WPC-Wandpaneel-Produktionsprozess

A. PE-Kunststoffholz ist derzeit die weltweit am häufigsten verwendete Art von Kunststoffholz, dh unsere WPC-VERKLEIDUNG, WPC-ZÄUNUNG.Lassen Sie uns zunächst die Rohstoffe von PE-Kunststoffholzprodukten verstehen.Die Hauptrohstoffe sind PE-Kunststoff und Pappelholzpulver., Toner, UV-Absorber, Kompatibilisierungsmittel.

1. PE-Kunststoff: Umfassender Vergleich von Kosten und Fusion HDPE ist die beste Wahl, und das Kunststoffholz auf dem Markt verwendet im Wesentlichen recycelte Materialien als Hauptrohstoff, wodurch die weiße Verschmutzung reduziert und unsere Umwelt gesünder und umweltfreundlicher wird.„Recycelt“ wird auch als recyceltes Kunststoffmaterial bezeichnet.Alle industriell recycelbaren Kunststoffe, die durch einen bestimmten Verarbeitungsprozess wiederverwendet werden können, werden als recycelte Kunststoffe bezeichnet;recycelte Materialien werden in viele Qualitäten unterteilt, wie z. B. recycelte Materialien besonderer Qualität und recycelte Materialien erster Klasse., Sekundärrecycling, Tertiärrecycling oder sogar Müll, es ist leicht, die Bedeutung wörtlich zu verstehen, je höher die Qualität, desto geringer der Verunreinigungsgehalt des Kunststoffs, der Müll ist natürlich hoch im Verunreinigungsgehalt und die Wahl der Rohstoffe direkt beeinflusst die Wahl von Kunststoffholz Da Kunststoff-Holz-Material ein Zustand ist, in dem Holzpulver mit Kunststoff umwickelt ist, ist es natürlich nicht in der Lage, Holzpulver gut einzuwickeln, wenn der Verunreinigungsgehalt von Kunststoff hoch und der Kunststoffanteil selbst gering ist .

2. Holzmehl: Um die perfekte Verschmelzung von Holzmehl und Kunststoff im Kunststoffholz zu erreichen, gelten nicht nur strenge Anforderungen an Kunststoffe, sondern auch an Holzmehl: Je feiner das Holzmehl bei gleichem Gewicht, desto größer die Oberfläche des Pulvers.Je höher der benötigte Kunststoffanteil;im Gegenteil, je größer das Holzpulverpulver ist, desto kleiner ist die Oberfläche des Pulvers und desto geringer ist der beim Kunststoffschmelzen erforderliche Kunststoffanteil.Nach vielen Jahren der Experimente ist Pappelholzpulver das beste Holzpulverpulver, und die Partikelgröße des Pulvers ist die beste in der Dicke von 80-100 Mesh;das Pulver ist zu fein, die Verarbeitungskosten sind hoch, die Kunststoffzusammensetzung erfordert mehr und die Kosten sind höher, aber das geformte Kunststoff-Holz-Produkt hat eine zu hohe Plastizität;wenn das Pulver zu grob ist, sind die Verarbeitungskosten niedrig und die Anforderungen an die Kunststoffzusammensetzung sind geringer, aber das geformte Kunststoff-Holz-Produkt hat eine unzureichende Verschmelzung, ist spröde und reißt leicht.

3. Hilfsstoffe: Die Hauptfunktion des Toners besteht darin, die Farbe von Kunststoffholzmaterialien anzupassen.Derzeit ist die Hauptanwendung von PE-Kunststoffholz anorganisches Farbpulver.Es hat eine bessere Anti-Fading-Leistung für den Außenbereich, die sich von der organischen Farbe unterscheidet, die für ökologisches PVC-Holz im Innenbereich verwendet wird.Pulver, organische Tonerfarbe ist lebendiger und heller.Die Hauptfunktion des Anti-Ultraviolett-Absorbers besteht darin, die Anti-Ultraviolett-Fähigkeit des Kunststoffholzes im Freien zu verbessern und die Anti-Aging-Leistung zu verbessern.Compatibilizer ist ein Additiv, das die Kompatibilität zwischen Holzmehl und Harz fördert.

B. Die Rohstoffe von Kunststoffholz kurz verstehen, der nächste Schritt ist das Pelletieren.Mischen Sie gemäß den oben genannten Rohstoffen in einem bestimmten Verhältnis, extrudieren Sie Kunststoff-Holzpellets durch Schmelztrocknung bei hoher Temperatur und verpacken Sie sie zur Verwendung.Die Hauptfunktion der Pelletieranlage besteht darin, den Vorplastifizierungsprozess von Holzpulver und Kunststoff zu realisieren, ein gleichmäßiges Mischen von Biomassepulvermaterial und PE-Kunststoff unter Schmelzbedingungen zu realisieren und eine Vorbehandlung für die Herstellung von Kunststoffholzmaterialien durchzuführen.Aufgrund der schlechten Fließfähigkeit der Holz-Kunststoff-Schmelze ist die Konstruktion des Holz-Kunststoff-Granulators und des Kunststoff-Granulators nicht genau gleich.Für unterschiedliche Kunststoffe ist auch das Design des Granulierers unterschiedlich.Der üblicherweise für Polyethylen verwendete Pelletierer verwendet üblicherweise einen konischen Doppelschneckenextruder, da Polyethylen ein wärmeempfindliches Harz ist und der konische Doppelschneckenextruder eine starke Scherkraft hat und die Schneckenlängen relativ parallel sind.Der Doppelschneckenextruder ist kurz, was die Verweilzeit des Materials im Zylinder verkürzt.Der Außendurchmesser der Schnecke ist von groß nach klein konisch ausgeführt, sodass das Kompressionsverhältnis recht groß ist und das Material im Zylinder vollständiger und gleichmäßiger plastifiziert werden kann.

Nach dem Pelletieren gelangt es in die Extrusionsphase.Vor der Extrusion müssen mehrere Vorbereitungen getroffen werden:

1. Stellen Sie sicher, dass keine Verunreinigungen oder Partikel anderer Farben im Trichter verbleiben, um eine unreine Farbe des hergestellten Kunststoffholzes zu vermeiden.

2. Überprüfen Sie, ob die Vakuumausrüstung des Extruders frei ist und stellen Sie sicher, dass der Vakuumgrad nicht weniger als -0,08 MPa beträgt.Die Vakuumtrommel sollte zweimal pro Schicht gereinigt werden, wenn dies normal ist.Verwenden Sie keine Metallwerkzeuge, um die Auspufflöcher zu reinigen, und verwenden Sie Plastik- oder Holzstäbchen, um die Verunreinigungen in den Auspufflöchern des Laufs zu entfernen;

3. Prüfen Sie, ob der Trichter mit einem Metallfilter ausgestattet ist.Die Partikel werden durch Metall gefiltert, um die mit den Partikeln vermischten Metallverunreinigungen zu entfernen, den Verschleiß der Metallverunreinigungen im Inneren der Ausrüstung zu verringern und die perfekte Verbindung der geformten Kunststoff-Holz-Profile sicherzustellen.

4. Ob das Kühlwassersystem normal funktioniert.Ein perfektes Kühlwassersystem ist die notwendige Ausrüstung für die Kühlung nach der Kunststoff-Holz-Extrusion.Eine rechtzeitige Kühlbehandlung kann die gute Form von Kunststoff-Holzprofilen sicherstellen.

5. Installieren Sie Kunststoff-Holz-Formen und installieren Sie die vorgesehenen Formen entsprechend den herzustellenden Profilen.

6. Prüfen Sie, ob die pneumatische Schneidemaschine und andere Schraubkomponenten normal funktionieren.

D. Die Temperatur des neu extrudierten Kunststoff-Holz-Profils ist relativ hoch und es muss manuell auf einen ebenen Untergrund gelegt werden.Nachdem das Profil vollständig abgekühlt ist, wird es verarbeitet und verpackt.Obwohl dieser Schritt einfach ist, ist er sehr wichtig.Wenn die Fabrik diese Details ignoriert, weisen die Fabrikmaterialien häufig Mängel auf.Unebene Kunststoffhölzer führen nach dem späteren Schleifen und Bearbeiten leicht zu unterschiedlichen Dicken der Ober- und Unterseite des Produkts.Darüber hinaus bringen unebene Profile gewisse Schwierigkeiten bei der Konstruktion und beeinträchtigen die Landschaftswirkung.

E. Je nach Bedarf der Kunden die Kunststoff-Holz-Profile verarbeiten:

1. Die Schleifbehandlung besteht darin, eine Kunststoffhautschicht zu entfernen, die beim Extrudieren des Kunststoff-Holz-Profils entsteht, damit das Kunststoff-Holz-Profil beim werkseitigen Einbau eine bessere Verschleißfestigkeit aufweist.

2. Prägebehandlung: Nachdem die Oberfläche des Profils poliert ist, wird das Kunststoff-Holz geprägt, um der Oberfläche des Kunststoff-Holz-Profils einen holzähnlichen Effekt zu verleihen.

3. Schneiden, Zapfenverarbeitung, kundenspezifische Größe nach Kundenwunsch und kundenspezifische Produkte wie Zapfenbedarf.

4. Nachdem die obige Verarbeitung abgeschlossen ist, besteht der letzte Schritt darin, das Produkt zu verpacken.Eine angemessene Verpackung des Produkts kann die durch das Produkt während der Lieferung verursachten Schäden verringern.

Engineering-Fall

| Dichte | 1,35 g/m3 (Standard: ASTM D792-13 Methode B) |

| Zerreißfestigkeit | 23,2 MPa (Standard: ASTM D638-14) |

| Biegefestigkeit | 26,5 Mp (Standard: ASTM D790-10) |

| Biegemodul | 32,5 Mp (Standard: ASTM D790-10) |

| Schlagfestigkeit | 68 J/m (Standard: ASTM D4812-11) |

| Shore-Härte | D68 (Norm: ASTM D2240-05) |

| Wasseraufnahme | 0,65 % (Standard: ASTM D570-98) |

| Wärmeausdehnung | 42,12 x10-6 (Standard: ASTM D696 – 08) |

| Rutschfest | R11 (Norm: DIN 51130:2014) |

Stil

Stil