video

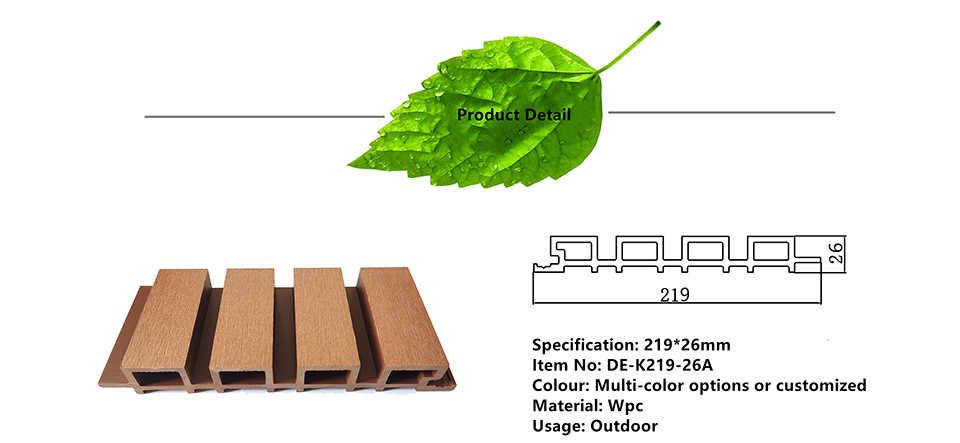

Dettagli Immagini

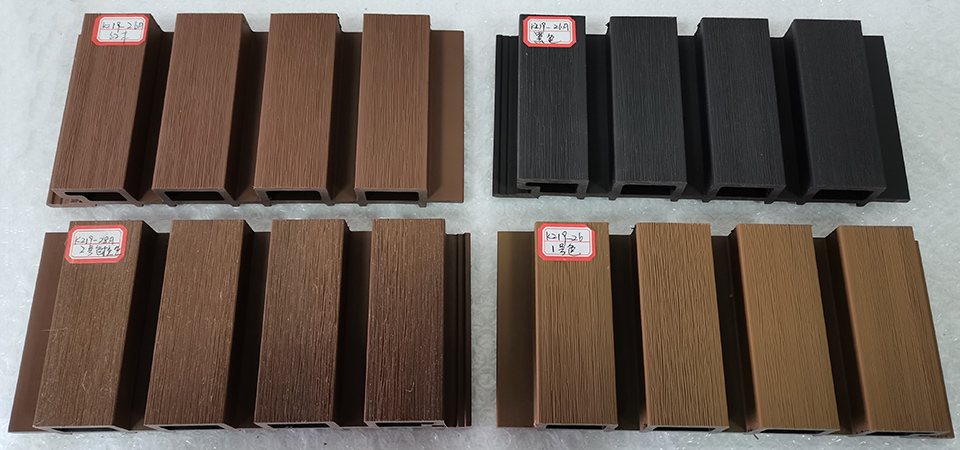

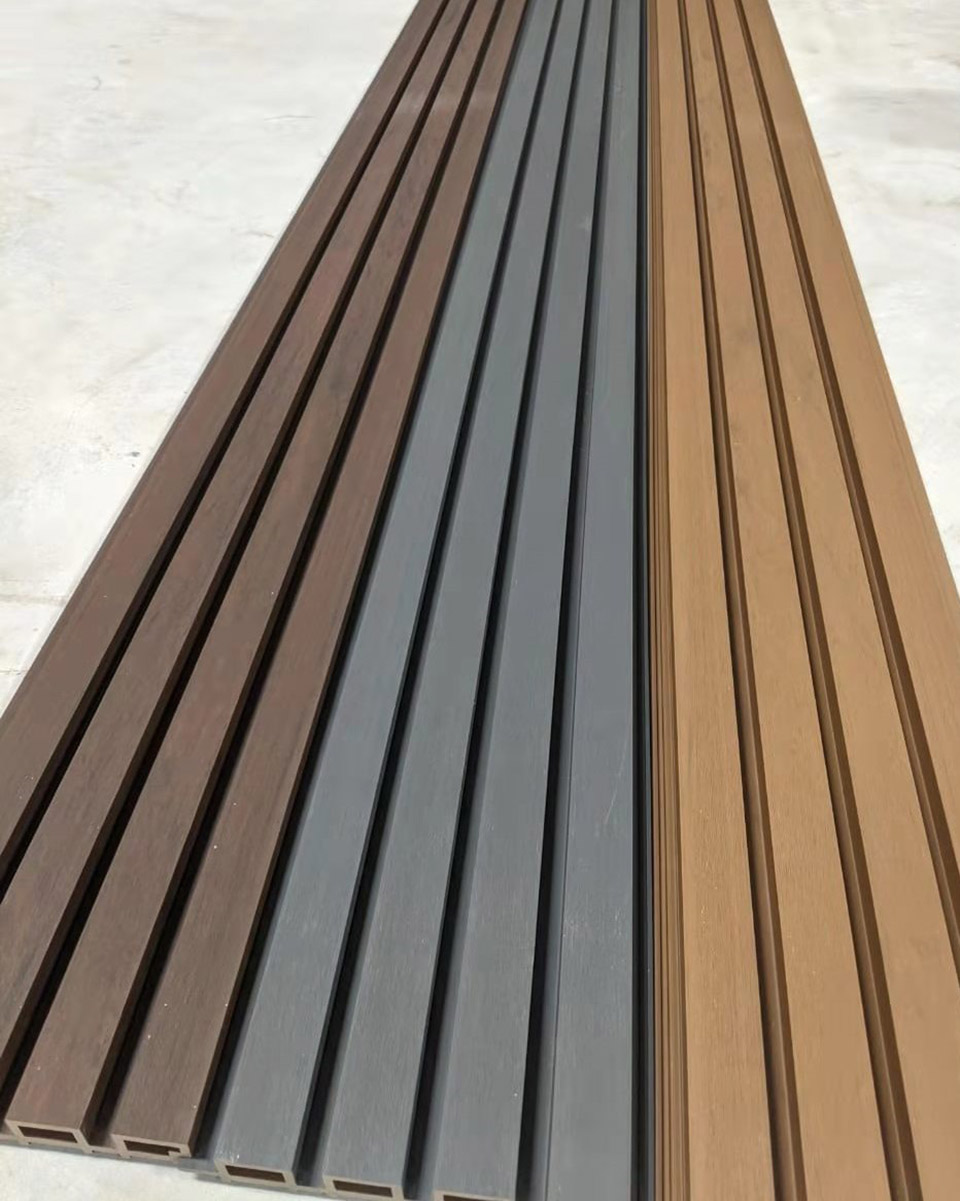

Display a colori

Lunga durata

Bassa manutenzione

Nessuna deformazione o scheggiatura

Superfici di calpestio antiscivolo

Resistente ai graffi

Resistente alle macchie

Impermeabile

15 anni di garanzia

95% legno e plastica riciclati

Antimicrobico

Resistente al fuoco

Installazione facile

Parametro

| Marca | DEGE |

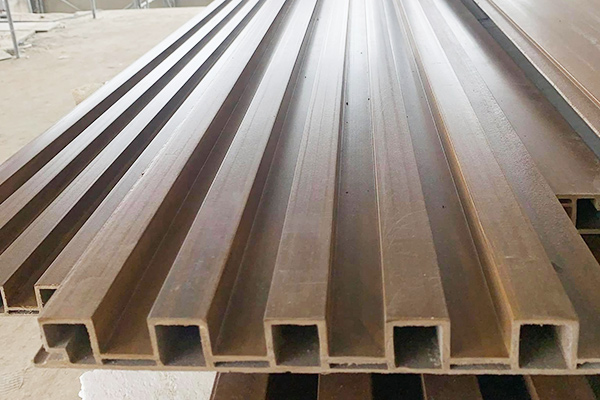

| Nome | RIVESTIMENTO A PARETE IN WPC |

| Elemento | RIVESTIMENTO |

| Taglia standard | |

| componente WPC | 30% HDPE+60% fibra di legno + 10% additivi |

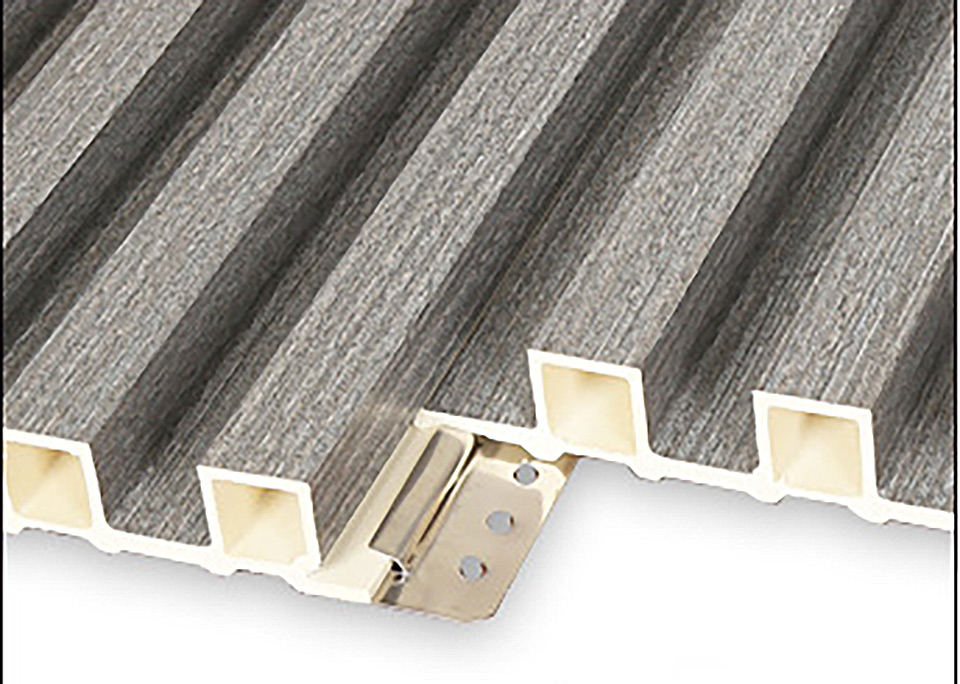

| Accessori | Sistema brevettato clip-easy |

| Tempo di consegna | Circa 20-25 giorni per un container da 20 piedi |

| Pagamento | 30% depositato, il resto deve essere pagato prima della consegna |

| Manutenzione | Manutenzione gratuita |

| Raccolta differenziata | 100% riciclabile |

| Pacchetto | Imballaggio pallet o sfuso |

La superficie disponibile

Prova di qualità

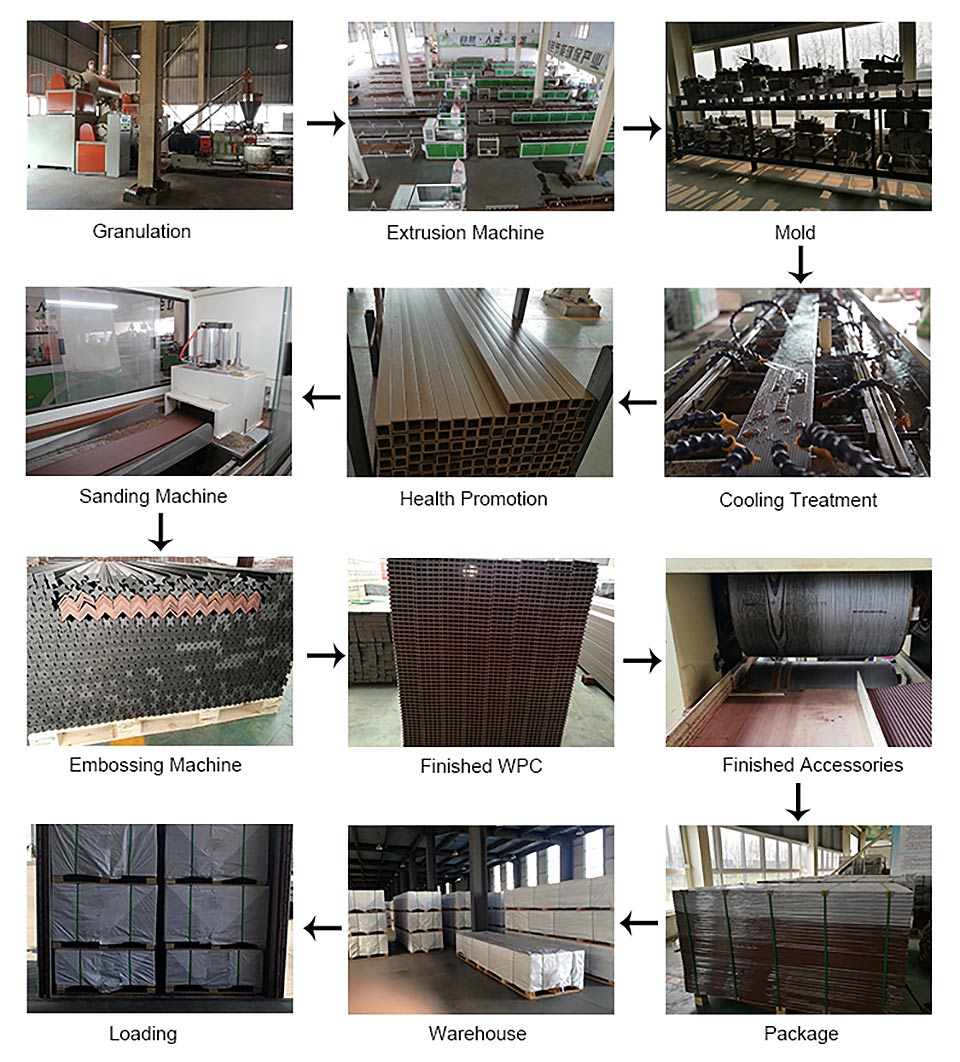

Processo di produzione del pannello a parete Wpc

R. Il legno plastico PE è attualmente il tipo di legno plastico più utilizzato al mondo, ovvero il nostro RIVESTIMENTO WPC, RECINZIONE WPC.Prima di tutto, capiamo le materie prime dei prodotti in legno di plastica PE.Le principali materie prime sono plastica PE e polvere di legno di pioppo., Toner, assorbitore di raggi ultravioletti, compatibilizzante.

1. Plastica PE: il confronto completo tra costi e fusione L'HDPE è la scelta migliore e il legno di plastica sul mercato utilizza fondamentalmente materiali riciclati come materia prima principale, che riduce l'inquinamento bianco e rende il nostro ambiente più sano e rispettoso dell'ambiente."Riciclato" è anche chiamato materiale plastico riciclato.Tutte le plastiche riciclabili industrialmente che possono essere riutilizzate attraverso un determinato processo di lavorazione sono chiamate plastiche riciclate;i materiali riciclati sono suddivisi in molti gradi, come materiali riciclati di qualità speciale e materiali riciclati di prima qualità., Riciclaggio secondario, riciclaggio terziario o addirittura spazzatura, è facile comprenderne letteralmente il significato, maggiore è il grado, minore è il contenuto di impurità della plastica, la spazzatura è naturalmente ad alto contenuto di impurità e la scelta delle materie prime direttamente influisce sulla scelta del legno di plastica Poiché il materiale di plastica-legno è uno stato in cui la polvere di legno è avvolta con la plastica, se il contenuto di impurità della plastica è elevato e la percentuale di plastica stessa è piccola, naturalmente non è in grado di avvolgere bene la polvere di legno .

2. Farina di legno: per ottenere la perfetta fusione di farina di legno e plastica in legno di plastica, non ci sono solo severi requisiti sulla plastica, ma anche la farina di legno: più fine è la farina di legno dello stesso peso, maggiore è la superficie della polvere.Maggiore è la percentuale di plastica richiesta;al contrario, maggiore è la polvere di legno in polvere, minore è la superficie della polvere e minore è la proporzione di plastica richiesta durante la fusione plastica.Dopo molti anni di esperimenti, la polvere di legno di pioppo è la migliore polvere di polvere di legno e la dimensione delle particelle della polvere è la migliore nello spessore di 80-100 mesh;la polvere è troppo fine, il costo di lavorazione è elevato, la composizione plastica richiede di più e il costo è maggiore, ma il prodotto in plastica-legno stampato ha una plasticità troppo elevata;se la polvere è troppo ruvida, il costo di lavorazione è basso e i requisiti di composizione plastica sono inferiori, ma il prodotto plasticato-legno stampato ha una fusione insufficiente, è fragile ed è facile da rompere.

3. Materiali ausiliari: la funzione principale del toner è quella di abbinare il colore dei materiali plastici in legno.Allo stato attuale, l'applicazione principale del legno di plastica PE è la polvere colorata inorganica.Ha migliori prestazioni anti-sbiadimento per uso esterno, che è diverso dal colore organico utilizzato per il legno ecologico in PVC per interni.Il colore del toner in polvere e organico è più vivido e luminoso.La funzione principale dell'assorbitore anti-ultravioletto è migliorare la capacità anti-ultravioletta dell'uso esterno in legno di plastica e migliorare le prestazioni anti-invecchiamento.Compatibilizer è un additivo che favorisce la compatibilità tra farina di legno e resina.

B. Comprendere brevemente le materie prime del legno di plastica, il passaggio successivo è la pellettizzazione.Secondo le materie prime di cui sopra, mescolare secondo un certo rapporto, estrudere i pellet di legno di plastica attraverso l'essiccazione per fusione ad alta temperatura e imballarli per l'uso.La funzione principale dell'apparecchiatura di pellettizzazione è quella di realizzare il processo di pre-plastificazione di polvere di legno e plastica, realizzare una miscelazione uniforme di materiale in polvere di biomassa e plastica PE in condizioni di fusione e condurre il pretrattamento per la produzione di materiali in legno plastico.A causa della scarsa fluidità della fusione legno-plastica, il design del pelletizzatore di materiale legno-plastica e del pelletizzatore di plastica non è esattamente lo stesso.Per diverse materie plastiche, anche il design della pellettizzatrice è diverso.Il pellettizzatore solitamente utilizzato per il polietilene utilizza solitamente un estrusore bivite conico, poiché il polietilene è una resina sensibile al calore e l'estrusore bivite conico ha una forte forza di taglio e le lunghezze delle viti sono relativamente parallele.L'estrusore a doppia vite è corto, il che riduce il tempo di permanenza del materiale nella canna.Il diametro esterno della vite ha un design conico da grande a piccolo, quindi il rapporto di compressione è abbastanza grande e il materiale può essere plastificato in modo più completo e uniforme nella canna.

C. Dopo la pellettizzazione, entra nella fase di estrusione.Prima dell'estrusione è necessario eseguire diverse preparazioni:

1. Assicurarsi che nella tramoggia non siano rimaste impurità o particelle di altri colori per evitare il colore impuro del legno plastico prodotto;

2. Controllare se l'attrezzatura per il vuoto dell'estrusore non è ostruita e assicurarsi che il grado di vuoto non sia inferiore a -0,08 mpa.Se è normale, la canna del vuoto deve essere pulita due volte per turno.Non utilizzare strumenti di metallo per pulire i fori di scarico e utilizzare bastoncini di plastica o legno per pulire le impurità nei fori di scarico della canna;

3. Verificare se la tramoggia è dotata di filtro metallico.Le particelle vengono filtrate attraverso il metallo per rimuovere le impurità metalliche miscelate nelle particelle, ridurre l'usura delle impurità metalliche all'interno dell'apparecchiatura e garantire la perfetta fusione dei profili stampati plastica-legno.

4. Se il sistema dell'acqua di raffreddamento funziona normalmente.Un perfetto sistema dell'acqua di raffreddamento è l'attrezzatura necessaria per il raffreddamento dopo l'estrusione di plastica-legno.Il tempestivo trattamento di raffreddamento può garantire la buona forma dei profili in plastica-legno.

5. Installare stampi in plastica-legno e installare stampi designati in base ai profili da produrre.

6. Verificare se la macchina da taglio pneumatica e altri componenti della vite possono funzionare normalmente.

D. La temperatura del profilo plastica-legno appena estruso è relativamente alta e deve essere posizionato manualmente su un terreno piano.Dopo che il profilo è completamente raffreddato, verrà elaborato e confezionato.Sebbene questo passaggio sia semplice, è molto importante.Se la fabbrica ignora questi dettagli, i materiali della fabbrica avranno spesso dei difetti.Il legno di plastica irregolare porterà facilmente a diversi spessori delle superfici superiore e inferiore del prodotto dopo la successiva molatura e lavorazione.Inoltre, i profili irregolari porteranno alcune difficoltà alla costruzione e influiranno sull'effetto paesaggio.

E. In base alle esigenze dei clienti, elaborare i profili plastica-legno:

1. Il trattamento di molatura consiste nel rimuovere uno strato di pelle plastica prodotta durante l'estrusione del profilo plastica-legno, in modo che il profilo plastica-legno abbia una migliore resistenza all'usura quando installato in fabbrica.

2. Trattamento di goffratura: dopo che la superficie del profilo è stata lucidata, il legno di plastica viene goffrato per rendere la superficie del profilo di legno di plastica un effetto simile al legno.

3. Taglio, lavorazione di tenonatura, dimensioni personalizzate in base alle esigenze del cliente e prodotti personalizzati come le esigenze di tenonatura.

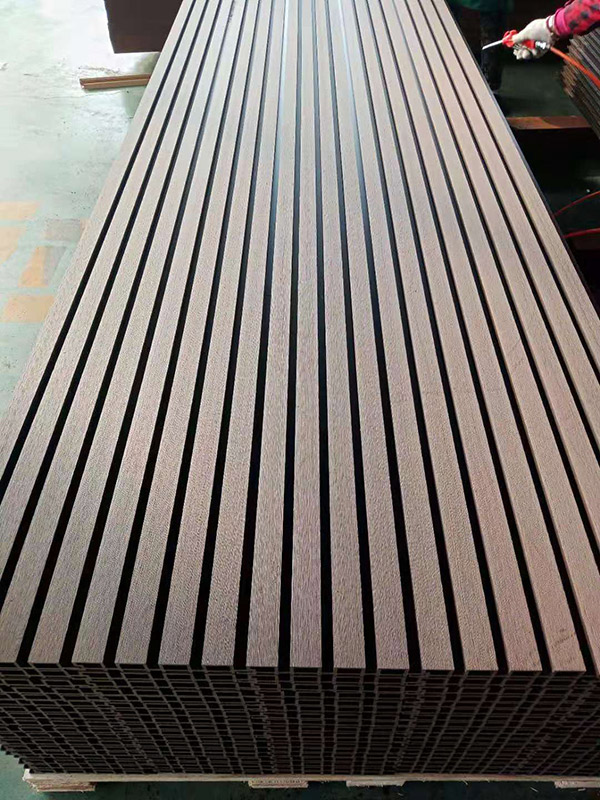

4. Dopo aver completato l'elaborazione di cui sopra, l'ultimo passaggio è imballare il prodotto.Un imballaggio ragionevole del prodotto può ridurre i danni causati dal prodotto durante la consegna.

Caso di ingegneria

Caso di ingegneria 2

Primo:installare prima la chiglia, la chiglia può essere in legno o Wpc

Secondo:fissare il pannello a parete esterno sulla chiglia con fibbia in metallo

Terzo:fissare la fibbia metallica e la chiglia con una pistola sparachiodi ad aria o viti

Il quarto:dopo aver inserito il successivo pannello a parete wpc esterno nella serratura del pannello a parete superiore, utilizzare una pistola sparachiodi o una vite per stimare la fibbia metallica e la chiglia

Quinto:ripetere il quarto passaggio

Sesto:dopo aver terminato l'installazione del pannello a parete, aggiungere le fasce perimetrali a L attorno

| Densità | 1,33 g/m3 (Standard: ASTM D792-13 Metodo B) |

| Resistenza alla trazione | 24,5 MPa (standard: ASTM D638-14) |

| Resistenza alla flessione | 34.5Mp (standard: ASTM D790-10) |

| Modulo a flessione | 3565Mp (standard: ASTM D790-10) |

| Forza d'impatto | 84 J/m2 (Standard: ASTM D4812-11) |

| Durezza Shore | D71 (Norma: ASTM D2240-05) |

| Assorbimento dell'acqua | 0,65%(Standard: ASTM D570-98) |

| Dilatazione termica | 33.25×10-6 (Standard: ASTM D696 – 08) |

| Antiscivolo | R11 (Normativa: DIN 51130:2014) |