Besonderhede Beelde

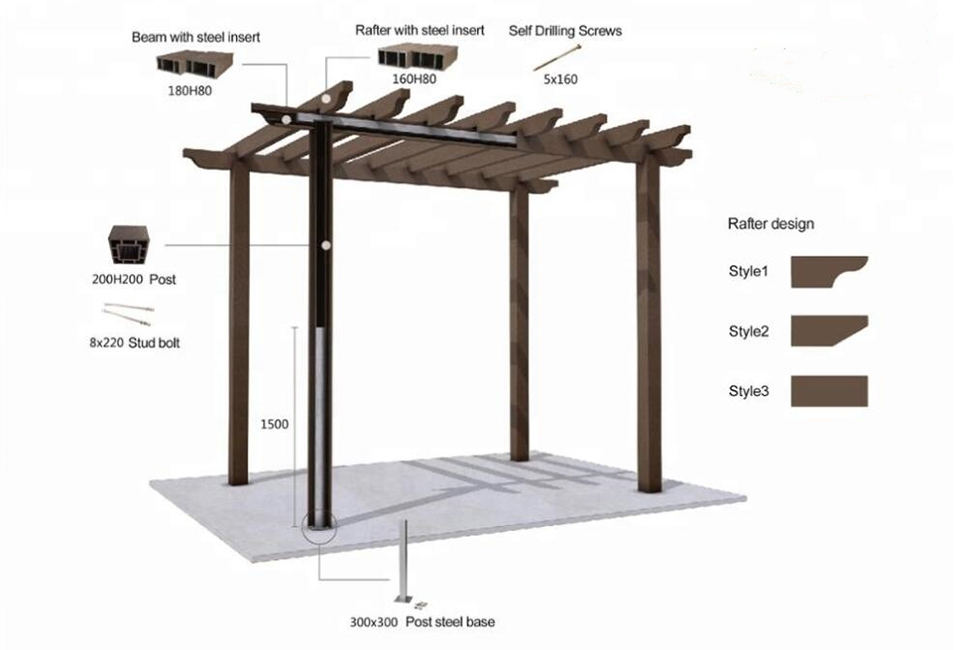

WPC Beam

WPC Beam

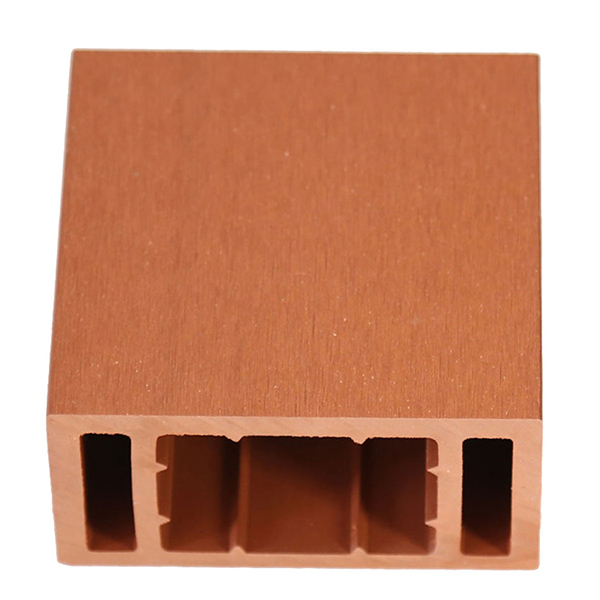

WPC Pos

WPC Pos

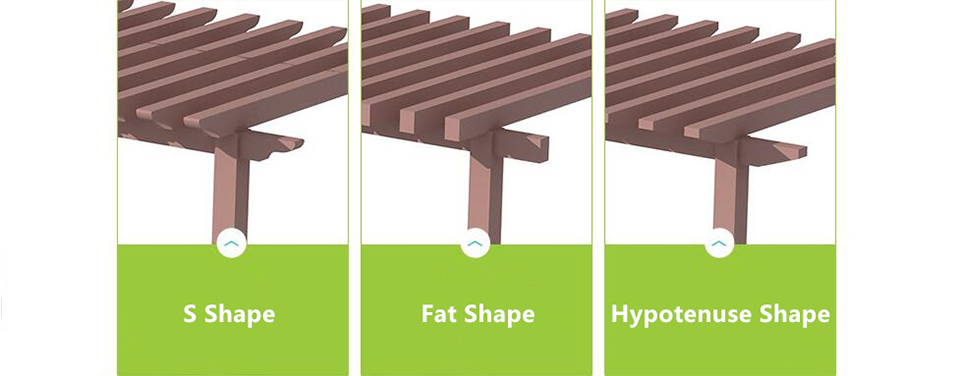

WPC Rafter

Kleurvertoning

Lang lewensduur

Lae onderhoud

Geen kromming of versplintering nie

Glipbestande loopoppervlaktes

Krasbestand

Vlekbestand

Waterdig

15 jaar waarborg

95% herwonne hout en plastiek

Anti-mikrobies

Vuurbestand

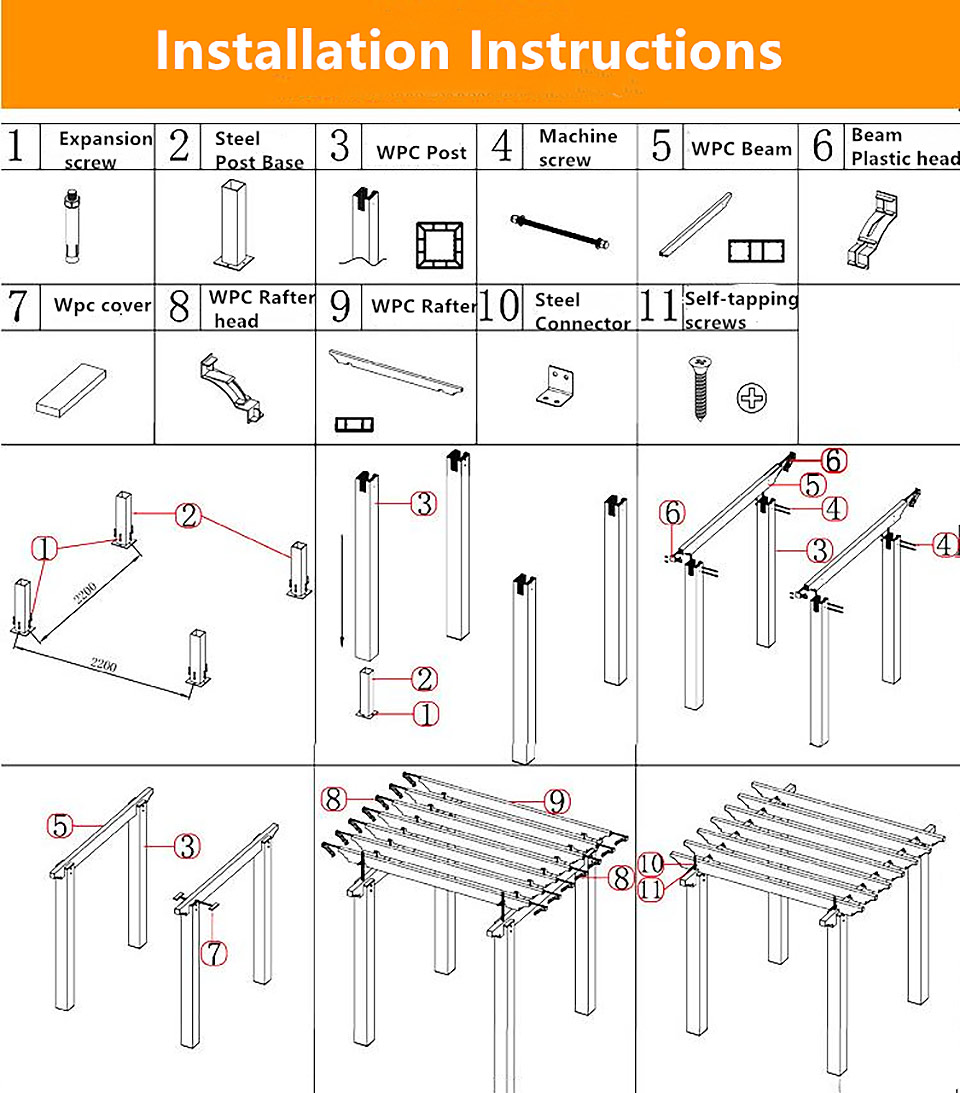

Maklike installasie

Parameter

| Handelsmerk | DEGE |

| Kleure | Liggrys, Beige, Oranje, Bruin, Diep Tee, Diepgrys |

| Naam | |

| Item | |

| Standaard grootte (breedte * lengte) | |

| Lengte | 2.2m, 2.9m, 5.6m of pasgemaak |

| WPC komponent | 35% HDPE+60% houtvesel + 5% bymiddels |

| Bykomstighede | Gepatenteerde clip-maklike stelsel |

| Afleweringstyd | Ongeveer 15-20 dae vir een 20'ctn |

| Betaling | 30% gedeponeer, die res moet betaal word voor aflewering |

| Toepassing | Dekke, vloere, asblik, heining, muurpaneel, blomkas, ens |

| Wpc Hs-kode | 39189090 |

| Pakket | Pallet of grootmaat verpakking |

| Waarborg | 10 jaar |

| Belangrikste kenmerke: | 1. Herwinbare, ekovriendelike, spaar boshulpbronne 2. Met die voorkoms van die natuurlike hout, maar minder houtprobleme 3. Vog/water bestand, minder vrot, bewys onder soutwater toestand 4. Kaalvoetvriendelik, antislip, minder kraak, minder kromtrek 5. Vereis geen verf, geen gom, min onderhoudspoging 6. Weerbestand, geskik van minus - 40 tot 60 grade Celsius, anti-UV 7. Termiete en insekte bestand, en mufbestand 8. Maklik om te installeer en skoon te maak 9.verskeie model volgens jou vereiste |

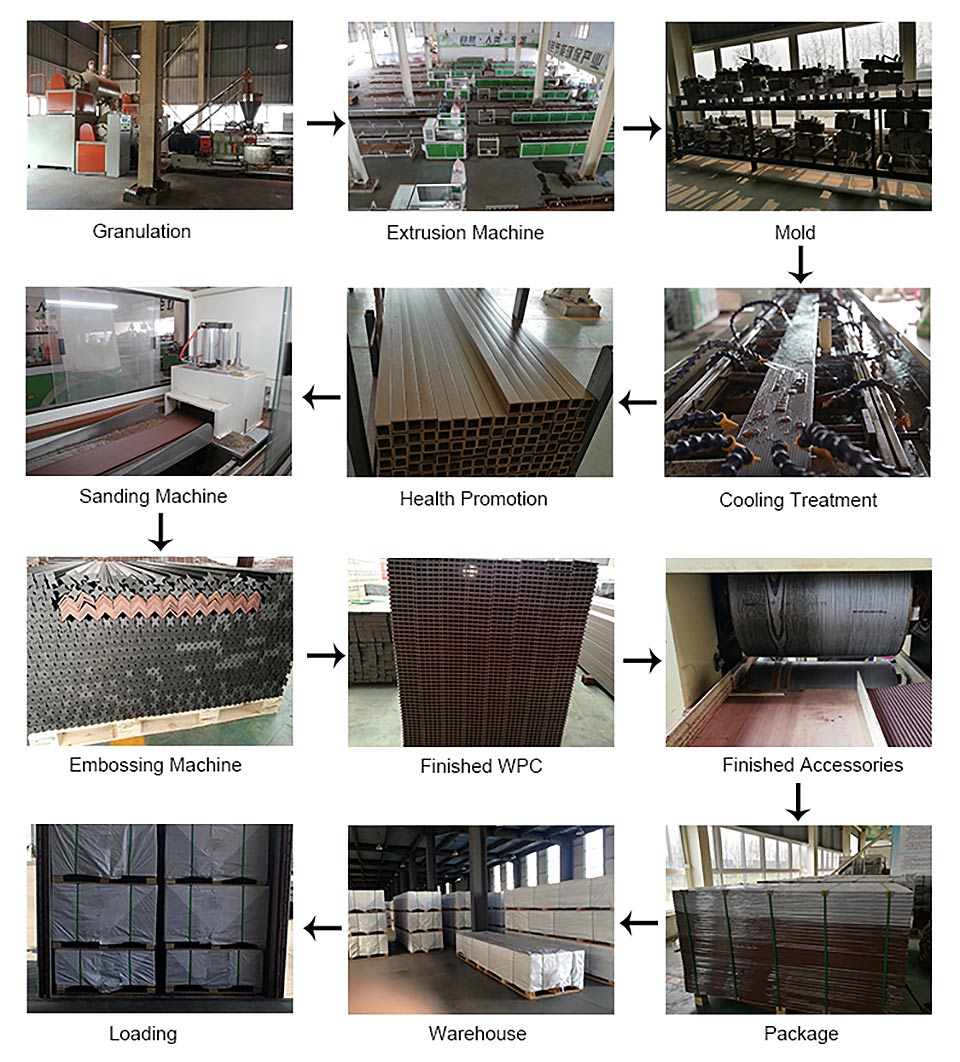

Wpc-muurpaneel-produksieproses

A. PE plastiekhout is tans die mees gebruikte tipe plastiekhout in die wêreld, dit wil sê onsWPC-BEKLEINING, WPC-OMHEINING.Eerstens, laat ons die grondstowwe van PE-plastiekhoutprodukte verstaan.Die belangrikste grondstowwe is PE-plastiek en populierhoutpoeier., Toner, anti-ultraviolet absorber, versoenbaarder.

1. PE-plastiek: Omvattende vergelyking van koste en samesmelting HDPE is die beste keuse, en die plastiekhout in die mark gebruik basies herwinde materiale as die hoofgrondstof, wat wit besoedeling verminder en ons omgewing meer gesond en omgewingsvriendelik maak."Herwin" word ook herwinde plastiekmateriaal genoem.Alle industrieel herwinbare plastiek wat deur 'n sekere verwerkingsproses hergebruik kan word, word herwinde plastiek genoem;herwonne materiale word in baie grade verdeel, soos spesiale graad herwonne materiale en eerste graad herwonne materiale., Sekondêre herwinning, tersiêre herwinning of selfs vullis, dit is maklik om die betekenis letterlik te verstaan, hoe hoër die graad, hoe minder die onsuiwerheidsinhoud van die plastiek, die vullis is natuurlik hoog in die onsuiwerheidsinhoud, en die keuse van grondstowwe direk beïnvloed die keuse van plastiekhout Omdat plastiek-houtmateriaal 'n toestand is waar houtpoeier met plastiek toegedraai word, as die onsuiwerheidsinhoud van plastiek hoog is, en die proporsie plastiek self klein is, is dit natuurlik nie in staat om houtpoeier goed toe te draai nie .

2. Houtmeel: Om die perfekte samesmelting van houtmeel en plastiek in plastiekhout te bewerkstellig, is daar nie net streng vereistes op plastiek nie, maar ook houtmeel: hoe fyner die houtmeel van dieselfde gewig, hoe groter is die oppervlak. van die poeier.Hoe hoër die proporsie plastiek benodig;inteendeel, hoe groter die houtpoeierpoeier, hoe kleiner is die oppervlakarea van die poeier, en hoe laer word die proporsie plastiek benodig tydens plastieksamesmelting.Na baie jare van eksperimente is populierhoutpoeier die beste houtpoeierpoeier, en die deeltjiegrootte van die poeier is die beste in die dikte van 80-100 maas;die poeier is te fyn, die verwerkingskoste is hoog, die plastieksamestelling vereis meer, en die koste is hoër, maar Die gevormde plastiek-houtproduk het te hoë plastisiteit;as die poeier te grof is, is die verwerkingskoste laag, en die plastieksamestellingvereistes is minder, maar die gevormde plastiek-houtproduk het onvoldoende samesmelting, is bros en is maklik om te kraak.

3. Hulpmateriale: Die hooffunksie van toner is om by die kleur van plastiekhoutmateriaal te pas.Tans is die hooftoepassing van PE-plastiekhout anorganiese kleurpoeier.Dit het 'n beter teenverwelkingsprestasie vir buitegebruik, wat verskil van die organiese kleur wat vir binnenshuise PVC-ekologiese hout gebruik word.Poeier, organiese tonerkleur is meer lewendig en helder.Die hooffunksie van die anti-ultraviolet-absorbeerder is om die anti-ultraviolet-vermoë van die buiteluggebruik van plastiekhout te verbeter en die anti-verouderingsprestasie te verbeter.Verenigbaarheidsmiddel is 'n bymiddel wat verenigbaarheid tussen houtmeel en hars bevorder.

B. Verstaan die grondstowwe van plastiekhout kortliks, die volgende stap is om te korrels.Volgens bogenoemde grondstowwe, meng volgens 'n sekere verhouding, ekstrudeer plastiekhoutkorrels deur hoë temperatuur samesmeltingsdroging, en verpak dit vir gebruik.Die hooffunksie van die pelletiseringstoerusting is om die voorplastiseringsproses van houtpoeier en plastiek te verwesenlik, om eenvormige vermenging van biomassapoeiermateriaal en PE-plastiek onder smelttoestande te realiseer, en voorbehandeling uit te voer vir die vervaardiging van plastiekhoutmateriaal.As gevolg van die swak vloeibaarheid van hout-plastiek smelt, is die ontwerp van hout-plastiek materiaal pelletiseerder en plastiek pelletizer nie presies dieselfde nie.Vir verskillende plastiek is die ontwerp van die pelletiseerder ook anders.Die pelletiseerder wat gewoonlik vir poliëtileen gebruik word, gebruik gewoonlik 'n koniese dubbelskroef-ekstruder, omdat poliëtileen 'n hitte-sensitiewe hars is, en die koniese dubbelskroef-ekstruder het 'n sterk skuifkrag en die skroeflengtes is relatief parallel.Die dubbelskroef-ekstruder is kort, wat die verblyftyd van die materiaal in die loop verminder.Die buitenste deursnee van die skroef het 'n koniese ontwerp van groot tot klein, so die kompressieverhouding is redelik groot, en die materiaal kan meer volledig en eenvormig in die loop geplastiseer word.

C. Na verpilling gaan dit die ekstrusiestadium binne.Verskeie voorbereidings moet gedoen word voor ekstrusie:

1. Maak seker dat daar geen onsuiwerhede of deeltjies van ander kleure in die bak oorbly om onsuiwer kleur van die plastiekhout wat geproduseer word, te vermy;

2. Kontroleer of die vakuumtoerusting van die ekstruder onbelemmerd is en verseker dat die vakuumgraad nie minder as -0.08mpa is nie.Die vakuumvat moet twee keer per skof skoongemaak word as dit normaal is.Moenie metaalgereedskap gebruik om die uitlaatgate skoon te maak nie, en gebruik plastiek- of houtstokkies om die onsuiwerhede in die uitlaatgate van die loop skoon te maak;

3. Kyk of die bak toegerus is met 'n metaalfilter.Die deeltjies word deur metaal gefiltreer om die metaal onsuiwerhede wat in die deeltjies gemeng is te verwyder, die slytasie van die metaal onsuiwerhede aan die binnekant van die toerusting te verminder en die perfekte samesmelting van die gevormde plastiek-hout profiele te verseker.

4. Of die koelwaterstelsel normaal werk.’n Perfekte verkoelingswaterstelsel is die nodige toerusting vir verkoeling na plastiek-hout-ekstrudering.Tydige verkoelingsbehandeling kan die goeie vorm van plastiek-houtprofiele verseker.

5. Installeer plastiek-hout vorms, en installeer aangewese vorms volgens die profiele wat geproduseer moet word.

6. Kyk of die pneumatiese snymasjien en ander skroefkomponente normaal kan werk.

D. Die temperatuur van die pas geëxtrudeerde plastiek-houtprofiel is relatief hoog, en dit moet met die hand op 'n plat grond geplaas word.Nadat die profiel heeltemal afgekoel is, sal dit verwerk en verpak word.Alhoewel hierdie stap eenvoudig is, is dit baie belangrik.As die fabriek hierdie besonderhede ignoreer, sal die fabrieksmateriaal dikwels gebreke hê.Oneweredige plastiekhout sal maklik lei tot verskillende diktes van die boonste en onderste oppervlaktes van die produk na die latere slyp en verwerking.Boonop sal ongelyke profiele sekere probleme met die konstruksie meebring en die landskap-effek beïnvloed.

E. Verwerk die plastiek-hout profiele volgens die behoeftes van kliënte:

1. Slypbehandeling is om 'n laag plastiekvel te verwyder wat geproduseer word wanneer die plastiek-houtprofiel geëkstrueer word, sodat die plastiek-houtprofiel beter slytweerstand het wanneer dit by die fabriek geïnstalleer word.

2. Bosseleerbehandeling: Nadat die oppervlak van die profiel gepoleer is, word die plastiekhout gebosseleer om die oppervlak van die plastiekhoutprofiel 'n houtagtige effek te maak.

3. Sny, spanverwerking, pasgemaakte grootte volgens klantbehoeftes, en pasgemaakte produkte soos spanbehoeftes.

4. Nadat die bogenoemde verwerking voltooi is, is die laaste stap om die produk te verpak.Redelike verpakking van die produk kan die skade wat die produk tydens aflewering veroorsaak, verminder.

Ingenieurssaak

Projek 1

Projek 2

| Digtheid | 1,35 g/m3 (Standaard: ASTM D792-13 Metode B) |

| Trek sterkte | 52,5 MPa (Standaard: ASTM D638-14) |

| Buigsterkte | 55.5Mp (Standaard: ASTM D790-10) |

| Buigmodulus | 65.5Mp (Standaard: ASTM D790-10) |

| Impak sterkte | 90J/m (Standaard: ASTM D4812-11) |

| Shore hardheid | D80 (Standaard: ASTM D2240-05) |

| Water absorpsie | 0,6% (Standaard: ASTM D570-98) |

| Termiese uitsetting | 3.21×10-6 (Standaard: ASTM D696 – 08) |