Imágenes de detalles

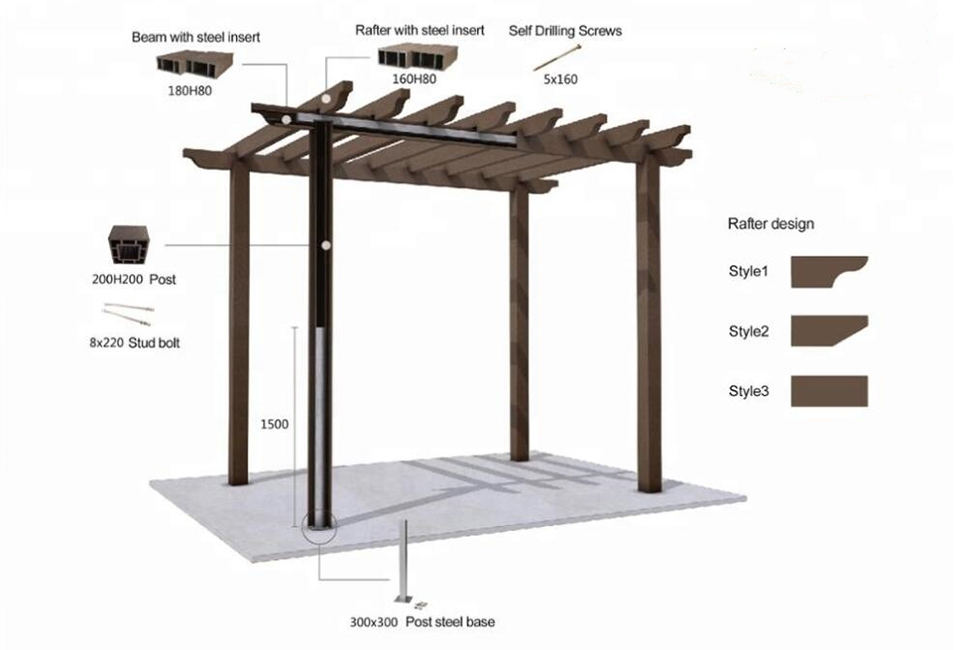

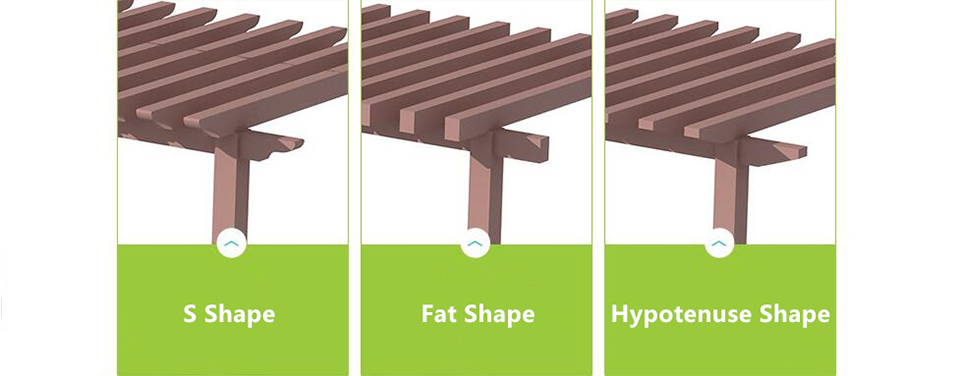

Haz de WPC

Haz de WPC

Publicación de WPC

Publicación de WPC

Viga de WPC

Pantalla a color

Larga vida útil

Bajo mantenimiento

Sin deformaciones ni astillas.

Superficies antideslizantes para caminar

Resistente a los arañazos

Resistente a las manchas

Impermeable

Garantía de 15 años

95% madera y plástico reciclado

antimicrobiano

Resistente al fuego

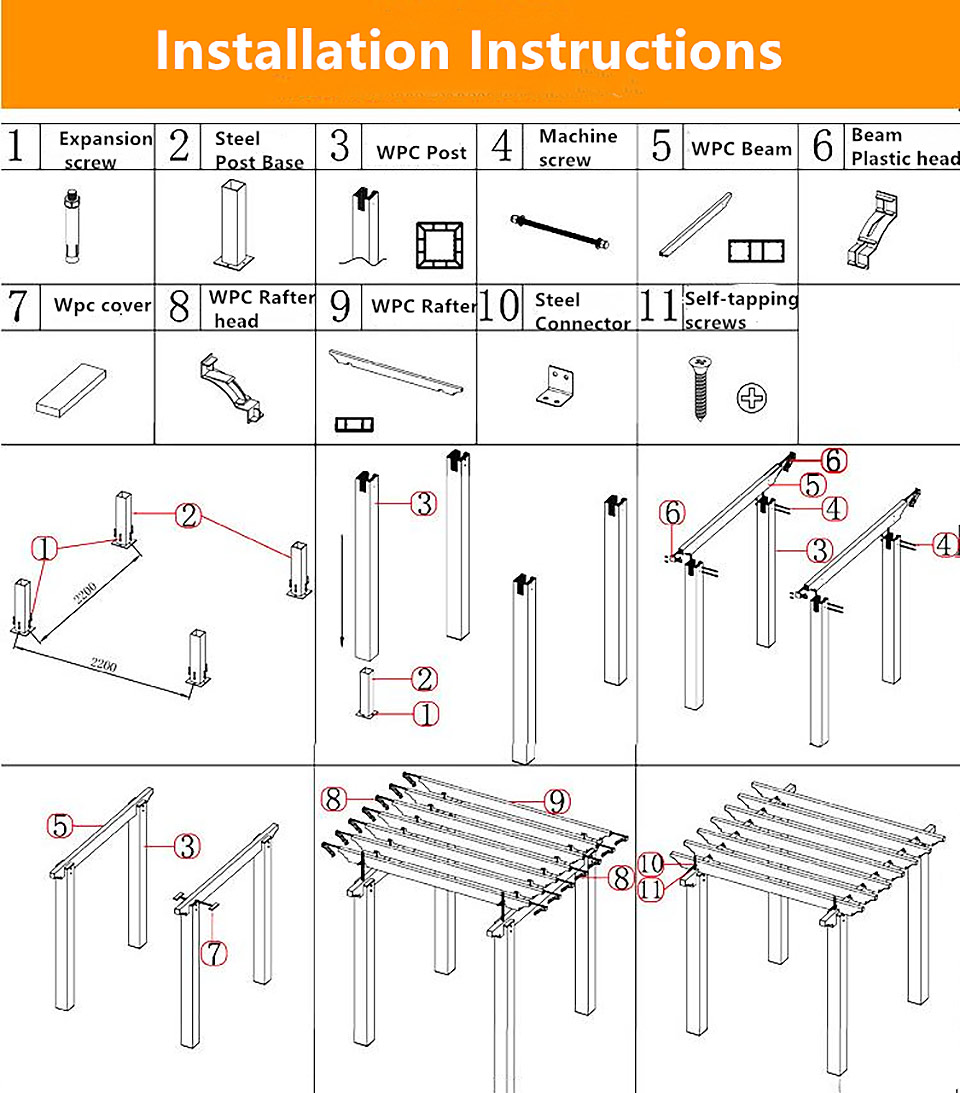

Fácil instalación

Parámetro

| Marca | DEGE |

| Colores | Gris claro, beige, naranja, marrón, té oscuro, gris oscuro |

| Nombre | |

| Articulo | |

| Tamaño estándar (ancho * largo) | |

| Largo | 2,2 m, 2,9 m, 5,6 m o personalizado |

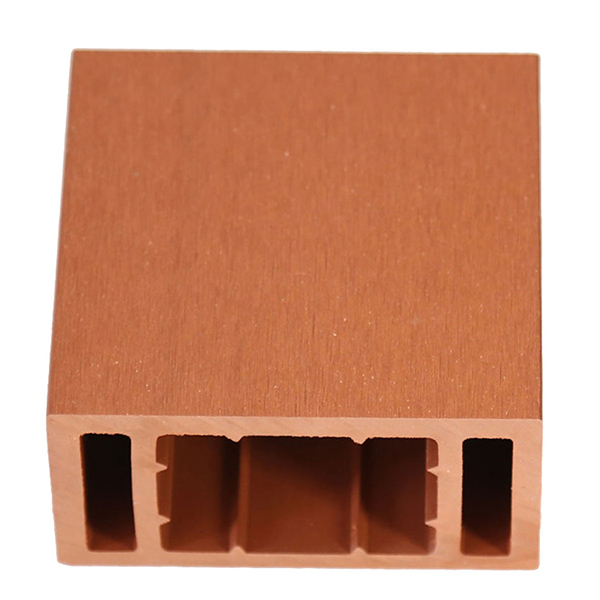

| Componente WPC | 35% HDPE+60% fibra de madera + 5% aditivos |

| Accesorios | Sistema patentado clip-easy |

| El tiempo de entrega | Alrededor de 15-20 días por un 20'ctn |

| Pago | 30% depositado, el resto debe pagarse antes de la entrega |

| Solicitud | Cubiertas, pisos, cubos de basura, cercas, paneles de pared, jardineras, etc. |

| Código Hs Wpc | 39189090 |

| Paquete | Embalaje en palet o a granel |

| Garantía | 10 años |

| Principales características: | 1. Reciclable, ecológico, ahorro de recursos forestales. 2. Con el aspecto de la madera natural, pero con menos problemas de madera 3. Resistente a la humedad/agua, menos podrido, probado en condiciones de agua salada 4. Respetuoso con los pies descalzos, antideslizante, menos grietas, menos deformaciones 5. No requiere pintura, ni pegamento, bajo esfuerzo de mantenimiento 6. Resistente a la intemperie, adecuado desde menos - 40 a 60 grados centígrados, anti-UV 7. Resistente a termitas e insectos, y a prueba de moho. 8. Fácil de instalar y limpiar. 9. varios modelos según sus necesidades |

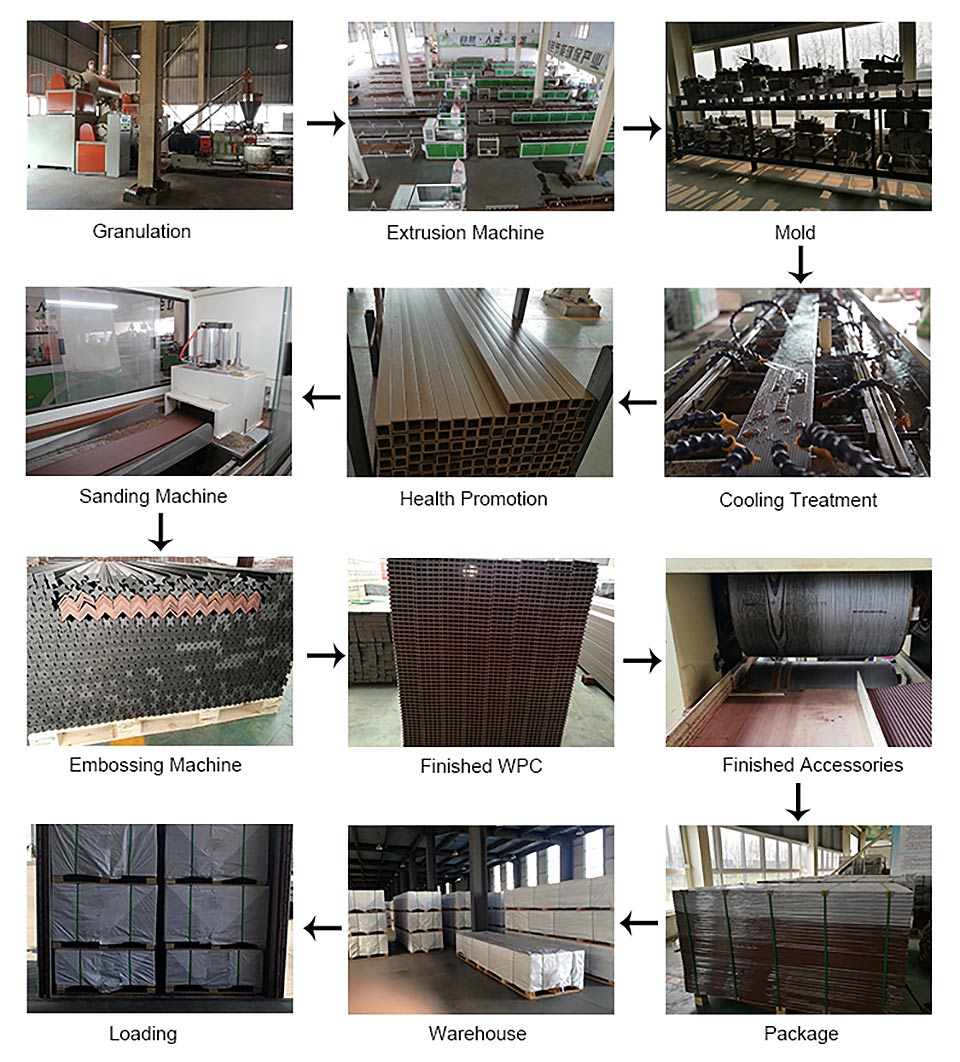

Proceso de producción de paneles de pared Wpc

R. La madera plástica PE es actualmente el tipo de madera plástica más utilizada en el mundo, es decir, nuestraREVESTIMIENTO DE WPC, CERCADO DE WPC.En primer lugar, comprendamos las materias primas de los productos de madera plástica PE.Las principales materias primas son el plástico PE y el polvo de madera de álamo., Toner, absorbente anti-ultravioleta, compatibilizador.

1. Plástico PE: comparación integral de costo y fusión HDPE es la mejor opción, y la madera plástica en el mercado básicamente utiliza materiales reciclados como materia prima principal, lo que reduce la contaminación blanca y hace que nuestro medio ambiente sea más saludable y respetuoso con el medio ambiente."Reciclado" también se denomina material plástico reciclado.Todos los plásticos reciclables industrialmente que se pueden reutilizar a través de un determinado proceso de procesamiento se denominan plásticos reciclados;Los materiales reciclados se dividen en muchos grados, como materiales reciclados de grado especial y materiales reciclados de primer grado., Reciclaje secundario, reciclaje terciario o incluso basura, es fácil entender el significado literalmente, cuanto mayor sea el grado, menor será el contenido de impurezas del plástico, la basura es naturalmente alta en el contenido de impurezas y la elección de materias primas directamente afecta la elección de la madera plástica Debido a que el material de madera plástica es un estado en el que el polvo de madera se envuelve con plástico, si el contenido de impurezas del plástico es alto y la proporción de plástico en sí es pequeña, naturalmente no puede envolver bien el polvo de madera .

2. Harina de madera: para lograr la fusión perfecta de harina de madera y plástico en madera plástica, no solo existen requisitos estrictos para los plásticos, sino también para la harina de madera: cuanto más fina sea la harina de madera del mismo peso, mayor será el área de superficie del polvo.Cuanto mayor sea la proporción de plástico requerida;por el contrario, cuanto mayor sea el polvo de madera, menor será el área superficial del polvo y menor será la proporción de plástico requerida durante la fusión plástica.Después de muchos años de experimentos, el polvo de madera de álamo es el mejor polvo de madera, y el tamaño de partícula del polvo es el mejor en el grosor de malla 80-100;el polvo es demasiado fino, el costo de procesamiento es alto, la composición plástica requiere más y el costo es más alto, pero el producto de plástico y madera moldeado tiene una plasticidad demasiado alta;si el polvo es demasiado áspero, el costo de procesamiento es bajo y los requisitos de composición plástica son menores, pero el producto de plástico y madera moldeado tiene una fusión insuficiente, es quebradizo y es fácil de romper.

3. Materiales auxiliares: la función principal del tóner es igualar el color de los materiales de madera plástica.En la actualidad, la principal aplicación de la madera plástica PE es el polvo de color inorgánico.Tiene un mejor rendimiento anti-decoloración para uso en exteriores, que es diferente del color orgánico utilizado para la madera ecológica de PVC para interiores.Polvo, el color del tóner orgánico es más vivo y brillante.La función principal del absorbente anti-ultravioleta es mejorar la capacidad anti-ultravioleta del uso exterior de madera plástica y mejorar el rendimiento antienvejecimiento.El compatibilizador es un aditivo que promueve la compatibilidad entre la harina de madera y la resina.

B. Comprenda brevemente las materias primas de la madera plástica, el siguiente paso es peletizar.De acuerdo con las materias primas anteriores, mezcle de acuerdo con una cierta proporción, extruya los gránulos de madera plástica a través del secado por fusión a alta temperatura y empaquételos para su uso.La función principal del equipo de granulación es realizar el proceso de preplastificación de polvo de madera y plástico, realizar una mezcla uniforme de material de biomasa en polvo y plástico PE en condiciones de fusión y realizar un pretratamiento para la producción de materiales de madera plástica.Debido a la poca fluidez de la masa fundida de madera y plástico, el diseño de la peletizadora de material de madera y plástico y la peletizadora de plástico no es exactamente el mismo.Para diferentes plásticos, el diseño de la peletizadora también es diferente.El granulador que se usa generalmente para polietileno generalmente usa una extrusora de doble tornillo cónico, porque el polietileno es una resina sensible al calor, y la extrusora de doble tornillo cónico tiene una fuerte fuerza de corte y las longitudes de los tornillos son relativamente paralelas.La extrusora de doble husillo es corta, lo que reduce el tiempo de residencia del material en el barril.El diámetro exterior del tornillo tiene un diseño cónico de grande a pequeño, por lo que la relación de compresión es bastante grande y el material se puede plastificar de manera más completa y uniforme en el cilindro.

C. Después de peletizar, ingresa a la etapa de extrusión.Se deben realizar varias preparaciones antes de la extrusión:

1. Asegúrese de que no queden impurezas o partículas de otros colores en la tolva para evitar el color impuro de la madera plástica producida;

2. Compruebe si el equipo de vacío de la extrusora no está obstruido y asegúrese de que el grado de vacío no sea inferior a -0,08 mpa.El barril de vacío debe limpiarse dos veces por turno si es normal.No use herramientas de metal para limpiar los orificios de escape y use palos de plástico o madera para limpiar las impurezas en los orificios de escape del cañón;

3. Compruebe si la tolva está equipada con un filtro de metal.Las partículas se filtran a través del metal para eliminar las impurezas metálicas mezcladas en las partículas, reducir el desgaste de las impurezas metálicas en el interior del equipo y asegurar la perfecta fusión de los perfiles moldeados de plástico y madera.

4. Si el sistema de agua de refrigeración funciona con normalidad.Un sistema de agua de enfriamiento perfecto es el equipo necesario para el enfriamiento después de la extrusión de plástico y madera.El tratamiento de enfriamiento oportuno puede garantizar la buena forma de los perfiles de plástico y madera.

5. Instalar moldes de plástico-madera e instalar moldes designados de acuerdo a los perfiles a producir.

6. Verifique si la máquina cortadora neumática y otros componentes del tornillo pueden funcionar normalmente.

D. La temperatura del perfil de plástico y madera recién extruido es relativamente alta y debe colocarse manualmente sobre un suelo plano.Una vez que el perfil se haya enfriado por completo, se procesará y empaquetará.Aunque este paso es simple, es muy importante.Si la fábrica ignora estos detalles, los materiales de fábrica a menudo tendrán defectos.La madera plástica irregular conducirá fácilmente a diferentes espesores de las superficies superior e inferior del producto después de la molienda y el procesamiento posteriores.Además, los perfiles irregulares traerán ciertas dificultades a la construcción y afectarán el efecto del paisaje.

E. Según las necesidades de los clientes, procese los perfiles de plástico y madera:

1. El tratamiento de esmerilado consiste en eliminar una capa de piel plástica que se produce cuando se extruye el perfil de plástico y madera, de modo que el perfil de plástico y madera tenga una mejor resistencia al desgaste cuando se instala en la fábrica.

2. Tratamiento de estampado: Después de pulir la superficie del perfil, la madera plástica se graba en relieve para que la superficie del perfil de madera plástica tenga un efecto similar a la madera.

3. Corte, procesamiento de espiga, tamaño personalizado de acuerdo con las necesidades del cliente y productos personalizados como las necesidades de espiga.

4. Después de completar el procesamiento anterior, el último paso es empaquetar el producto.El embalaje razonable del producto puede reducir el daño causado por el producto durante la entrega.

Caso de ingeniería

Proyecto 1

Proyecto 2

| Densidad | 1,35 g/m3 (Estándar: ASTM D792-13 Método B) |

| Fuerza de Tensión | 52,5 MPa (Estándar: ASTM D638-14) |

| Fuerza flexible | 55.5Mp (Estándar: ASTM D790-10) |

| Módulo de flexión | 65.5Mp (Estándar: ASTM D790-10) |

| Fuerza de impacto | 90J/m (Estándar: ASTM D4812-11) |

| Dureza de la orilla | D80 (Estándar: ASTM D2240-05) |

| Absorción de agua | 0,6 % (estándar: ASTM D570-98) |

| Expansión térmica | 3,21×10-6 (Estándar: ASTM D696 – 08) |